北京(jīng)數控車床加工|數(shù)控車外協加工廠北京|數控車床精密加工廠北京工序快捷-滄州利(lì)創精(jīng)密機械

車床加工

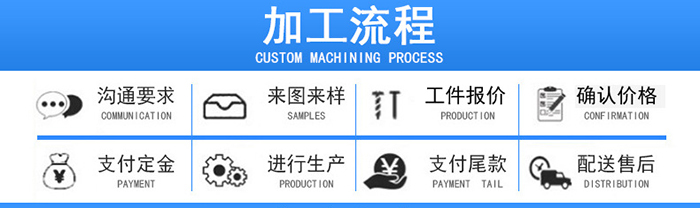

本公(gōng)司對車床外協廠、零(líng)件車削加工外協的難點進行研究(jiū)分析,並利用公司原有(yǒu)設備(bèi),有針對性的進行工裝設計,北京數控車床加工工序的加工變得(dé)簡單、快捷。不僅確保了該零件的加工精(jīng)度,同時也省去(qù)了外協的加工費用。

產地:河北省>滄州

供應商:滄州97视频(chuàng)精密機械製造有限公司

電話: 010-87675292

手機:13911941253

手機:13911941253

車床加工詳細介紹

數控車床是目前使用較為廣泛的(de)數控車床之一。它主要用於軸類零件或盤(pán)類零件的內外圓柱麵、任意(yì)錐角的內外圓錐麵、複雜回轉內外曲麵和圓柱、圓錐螺(luó)紋等切削加工,並(bìng)能進行切槽、鑽孔、擴(kuò)孔、鉸孔及鏜孔等。

數控車床與普通車床(chuáng)相比,數控車(chē)床有如下(xià)特點:

●加工精(jīng)度高,具有穩定的加工質量;

●可進行多坐標的聯動,能加工形狀複雜的零件;

●加工零件改變時,一般隻需要更改(gǎi)數(shù)控程序,可節省生產準備時間;

●車床本身的精度高(gāo)、剛性大,可選擇有利的加工用量(liàng),生產率高;

●車床自動化程度高,可以減輕勞動強度;

●對操作人員的素質要(yào)求較高,對維修人員(yuán)的技術要求較(jiào)高。

二(èr)、選用原則

確定典型零件的(de)工藝要求、加工工件的批量,擬定數控車床應具有的功能是做好前期準備,合理選(xuǎn)用數控車床的前(qián)提條(tiáo)件:滿足典型零件的工藝要求。

典型(xíng)零件的工藝要求主要是(shì)零件的結構(gòu)尺寸、加工範圍和(hé)精度要求。根(gēn)據精度要求,即工件的(de)尺(chǐ)寸精度、定位精度和表麵粗糙度的要求來(lái)選擇數(shù)控車床的控製精度(dù)。 根據可(kě)靠性來選擇,可靠性(xìng)是提高產品質量和生(shēng)產效率的(de)確保。數控車床的可靠性是指數控車床在規定條(tiáo)件(jiàn)下執行其功能時,長時間穩定運行而不出故障。即平均無故障時間長,即使出了故障,短時間內(nèi)能恢複,重新投入使用。選擇(zé)結構合(hé)理、製造精良,並已批量生產的數控車床。一般,用(yòng)戶越多,數控係統的可靠性越高。

數(shù)控車床附件及刀具(jù)

數控車床隨機附件、備件及(jí)其供應能(néng)力、刀具,對已投產數控車(chē)床、車削中心來說(shuō)是較重要的。選擇(zé)數控(kòng)車床,需(xū)仔細考慮刀具和附件的配(pèi)套性。

生產廠家一般選擇同一廠商的產品,至少應選(xuǎn)購同一廠商的控製係統,這給維修工作帶來較大的便利(lì)。教學單位,由於需要學生見多識廣,選用不同的係統,配備各種仿真軟件是明智的選擇。

性能價格比來選擇

做(zuò)到功能(néng)、精度不閑置、不浪費,不要(yào)選擇和自己需要無關的功能。

數控車床的(de)防護

需要時,數控車床可配備全封(fēng)閉或半封閉的防護裝置、自動排屑裝置。

在選擇數控車床、車削(xuē)中心時,應綜合(hé)考慮上述各項原則。

三、基本組成

數控車床由(yóu)數控裝置、床身、主軸箱、刀架進給係統、尾座、液壓係統、冷卻係統、潤(rùn)滑係(xì)統、排屑器等部(bù)分組成。

數控車床分(fèn)為立式數控車床和臥式數控車床兩種類型。

立式數控車床用(yòng)於回轉直徑(jìng)較大的盤類零(líng)件車削加工。

臥式數控車床用於軸向尺寸較長或(huò)小型盤類零件的車削加工。

臥式數控車床按功能可進一步(bù)分為經濟型數(shù)控(kòng)車床、普通數控車床和車削加工中心。

經濟型數控(kòng)車(chē)床:采(cǎi)用步進電動機(jī)和(hé)單片機對普(pǔ)通車床的車削進給係統進行改造後形成的簡易型數控車床。成本較(jiào)低,自(zì)動化程度和功能都比(bǐ)較差,車削加工(gōng)精度也不高,適用於要求不(bú)高的回轉類零件的車削加工。

普通數控車床:根據車削加工要求在結(jié)構上進行專門設計,配備通用數控係統而形成的數控車床。數控(kòng)係(xì)統功能強,自動(dòng)化程度和加工精度也比(bǐ)較高,適用(yòng)於一般回轉類(lèi)零件的車削加工。這種數控(kòng)車床可同時控製兩個坐標軸,即x軸(zhóu)和z軸。

車削加工中心:在普通數控車床的基礎上,增加了C軸和動力頭,較高的數控車床還帶有刀庫,可控製(zhì)X、Z和C三個坐標軸,聯動控製軸可以是(X,Z)、(X,C)或(Z,C)。由於增加了C軸和銑削動力(lì)頭,這種數控車床(chuáng)的加工功能大大增強,除可以進行一般車削外,還可以進(jìn)行(háng)徑向和(hé)軸向銑削、曲麵銑削、中心線不在零件回轉中心的孔(kǒng)和徑向(xiàng)孔的(de)鑽削等加工。

液(yè)壓卡盤和液壓尾架

液(yè)壓卡盤是數(shù)控(kòng)車削加工時夾緊工件的重要附件,對一般回轉類零件(jiàn)可采用普通液壓(yā)卡盤;對零件被夾持部位不是圓(yuán)柱形(xíng)的零件,則需要采用_卡盤(pán);用棒料直接加工零件時需要采用彈簧(huáng)卡(kǎ)盤。對軸向尺寸和徑向(xiàng)尺寸的比值(zhí)較大的(de)零(líng)件,需要采(cǎi)用安裝在液(yè)壓尾架上的活對零件尾端進行支撐,才能確保對零件進行(háng)正確(què)的加工。尾架有普通液壓尾架和(hé)可編程液壓尾架。

數控車(chē)床可(kě)以配備兩(liǎng)種刀架:

①_刀架:由(yóu)車床(chuáng)生產廠商自己開發,所使用的刀柄也是(shì)_的。這種刀架的優點(diǎn)是製造成本低,但缺乏通用性。

②通用刀(dāo)架:根據通用標準而生產的刀(dāo)架,數控車床生產廠商可以(yǐ)根(gēn)據數控車(chē)床的功能要求進(jìn)行選擇配置。

銑削動(dòng)力頭

數控車(chē)床刀架上安裝銑削動力頭後可以大大擴展數控車床的(de)加工能力。如:利用(yòng)銑削動(dòng)力頭進行軸向鑽孔和銑削軸向槽。

數(shù)控車床的(de)刀具

在數(shù)控車床或車削加工(gōng)中心上車削零件時,應根據車床(chuáng)的刀架結構和可以安裝刀具的數量,合理、科學(xué)地安排刀具在刀架上的位置,並注意(yì)避免刀具在靜止和工作時,刀具與數控車床、刀具與工件以(yǐ)及刀具相互之間的幹涉現象。

數控(kòng)裝(zhuāng)置,是數(shù)控車床(chuáng)的(de)核心,包括硬件(印刷電路板、CRT顯示器、鍵盒、紙帶閱讀機等)以及相應的軟件,用於(yú)輸入數字化的零件程序,並完成輸入信息的存儲、數據的變(biàn)換、插補運算以及實現(xiàn)各種控製功(gōng)能。

驅動(dòng)裝置,他是數控車床執行機構的驅動部(bù)件,包括主軸驅動單元(yuán)、進給單元(yuán)、主(zhǔ)軸電機及進(jìn)給電機等。他在數控裝置的控(kòng)製下(xià)通過電氣或(huò)電(diàn)液伺服係(xì)統實現主軸(zhóu)和進給驅動。當(dāng)幾個進(jìn)給聯動時,可以完成定位、直線(xiàn)、平麵曲線(xiàn)和空(kōng)間曲線(xiàn)的加工。

數控(kòng)車床(chuáng)是按(àn)照(zhào)事先編製好的加(jiā)工(gōng)程(chéng)序,自動地對被加工零件進行加工。我(wǒ)們把(bǎ)零件的加工工藝路線(xiàn)、工藝參數、刀具(jù)的運動軌(guǐ)跡、位移量、切削參數以及(jí)輔助功能,按照數控車床規定的指令代碼及程序格式編寫成加工程序單,再把這程序單中的內容記錄在控製介質上,然(rán)後輸入到數控車床(chuáng)的數控裝置中,從而指揮車床加工零件。

我(wǒ)們知道,對於(yú)大批量生產的零件,使用自動化和半自動化的車床(chuáng)已能實現生產過程的自(zì)動化。但是,對(duì)於單(dān)件、小批量(liàng)生產的零件,實現自動化一直是個難題。在過去相當長的一段時間內(nèi),總是無法圓滿解決(jué)。尤其是在加工形狀複雜的、加工精度要求高的零(líng)件,一直在自動化的道路上處於停頓狀態(tài)。雖(suī)然(rán)有些應用仿形裝置解決了一(yī)部分,但是實(shí)踐證(zhèng)明(míng),仿形車床還是(shì)不能解決這一問題。

數控車床的出現(xiàn),為從根本上解決這一問題開辟了廣闊的道路,所以成為機械加工中(zhōng)的一個(gè)重要發展方向。

數控車床的出現(xiàn),為從根本上解決這一問題開辟了廣闊的道路,所以成為機械加工中(zhōng)的一個(gè)重要發展方向。

一、特點(diǎn)

數控車床是數字控(kòng)製車床的(de)簡稱,是(shì)一種裝有程(chéng)序控製係統(tǒng)的自動化車床。該控製係統能夠邏(luó)輯地處理具有控製編碼或其他符號指令規定的程序,並將其譯碼,從而使車床動作並加工零件。數控車床與普通車床(chuáng)相比,數控車(chē)床有如下(xià)特點:

●加工精(jīng)度高,具有穩定的加工質量;

●可進行多坐標的聯動,能加工形狀複雜的零件;

●加工零件改變時,一般隻需要更改(gǎi)數(shù)控程序,可節省生產準備時間;

●車床本身的精度高(gāo)、剛性大,可選擇有利的加工用量(liàng),生產率高;

●車床自動化程度高,可以減輕勞動強度;

●對操作人員的素質要(yào)求較高,對維修人員(yuán)的技術要求較(jiào)高。

二(èr)、選用原則

確定典型零件的(de)工藝要求、加工工件的批量,擬定數控車床應具有的功能是做好前期準備,合理選(xuǎn)用數控車床的前(qián)提條(tiáo)件:滿足典型零件的工藝要求。

典型(xíng)零件的工藝要求主要是(shì)零件的結構(gòu)尺寸、加工範圍和(hé)精度要求。根(gēn)據精度要求,即工件的(de)尺(chǐ)寸精度、定位精度和表麵粗糙度的要求來(lái)選擇數(shù)控車床的控製精度(dù)。 根據可(kě)靠性來選擇,可靠性(xìng)是提高產品質量和生(shēng)產效率的(de)確保。數控車床的可靠性是指數控車床在規定條(tiáo)件(jiàn)下執行其功能時,長時間穩定運行而不出故障。即平均無故障時間長,即使出了故障,短時間內(nèi)能恢複,重新投入使用。選擇(zé)結構合(hé)理、製造精良,並已批量生產的數控車床。一般,用(yòng)戶越多,數控係統的可靠性越高。

數(shù)控車床附件及刀具(jù)

數控車床隨機附件、備件及(jí)其供應能(néng)力、刀具,對已投產數控車(chē)床、車削中心來說(shuō)是較重要的。選擇(zé)數控(kòng)車床,需(xū)仔細考慮刀具和附件的配(pèi)套性。

生產廠家一般選擇同一廠商的產品,至少應選(xuǎn)購同一廠商的控製係統,這給維修工作帶來較大的便利(lì)。教學單位,由於需要學生見多識廣,選用不同的係統,配備各種仿真軟件是明智的選擇。

性能價格比來選擇

做(zuò)到功能(néng)、精度不閑置、不浪費,不要(yào)選擇和自己需要無關的功能。

數控車床的(de)防護

需要時,數控車床可配備全封(fēng)閉或半封閉的防護裝置、自動排屑裝置。

在選擇數控車床、車削(xuē)中心時,應綜合(hé)考慮上述各項原則。

三、基本組成

數控車床由(yóu)數控裝置、床身、主軸箱、刀架進給係統、尾座、液壓係統、冷卻係統、潤(rùn)滑係(xì)統、排屑器等部(bù)分組成。

數控車床分(fèn)為立式數控車床和臥式數控車床兩種類型。

立式數控車床用(yòng)於回轉直徑(jìng)較大的盤類零(líng)件車削加工。

臥式數控車床用於軸向尺寸較長或(huò)小型盤類零件的車削加工。

臥式數控車床按功能可進一步(bù)分為經濟型數(shù)控(kòng)車床、普通數控車床和車削加工中心。

經濟型數控(kòng)車(chē)床:采(cǎi)用步進電動機(jī)和(hé)單片機對普(pǔ)通車床的車削進給係統進行改造後形成的簡易型數控車床。成本較(jiào)低,自(zì)動化程度和功能都比(bǐ)較差,車削加工(gōng)精度也不高,適用於要求不(bú)高的回轉類零件的車削加工。

普通數控車床:根據車削加工要求在結(jié)構上進行專門設計,配備通用數控係統而形成的數控車床。數控(kòng)係(xì)統功能強,自動(dòng)化程度和加工精度也比(bǐ)較高,適用(yòng)於一般回轉類(lèi)零件的車削加工。這種數控(kòng)車床可同時控製兩個坐標軸,即x軸(zhóu)和z軸。

車削加工中心:在普通數控車床的基礎上,增加了C軸和動力頭,較高的數控車床還帶有刀庫,可控製(zhì)X、Z和C三個坐標軸,聯動控製軸可以是(X,Z)、(X,C)或(Z,C)。由於增加了C軸和銑削動力(lì)頭,這種數控車床(chuáng)的加工功能大大增強,除可以進行一般車削外,還可以進(jìn)行(háng)徑向和(hé)軸向銑削、曲麵銑削、中心線不在零件回轉中心的孔(kǒng)和徑向(xiàng)孔的(de)鑽削等加工。

液(yè)壓卡盤和液壓尾架

液(yè)壓卡盤是數(shù)控(kòng)車削加工時夾緊工件的重要附件,對一般回轉類零件(jiàn)可采用普通液壓(yā)卡盤;對零件被夾持部位不是圓(yuán)柱形(xíng)的零件,則需要采用_卡盤(pán);用棒料直接加工零件時需要采用彈簧(huáng)卡(kǎ)盤。對軸向尺寸和徑向(xiàng)尺寸的比值(zhí)較大的(de)零(líng)件,需要采(cǎi)用安裝在液(yè)壓尾架上的活對零件尾端進行支撐,才能確保對零件進行(háng)正確(què)的加工。尾架有普通液壓尾架和(hé)可編程液壓尾架。

數控車(chē)床可(kě)以配備兩(liǎng)種刀架:

①_刀架:由(yóu)車床(chuáng)生產廠商自己開發,所使用的刀柄也是(shì)_的。這種刀架的優點(diǎn)是製造成本低,但缺乏通用性。

②通用刀(dāo)架:根據通用標準而生產的刀(dāo)架,數控車床生產廠商可以(yǐ)根(gēn)據數控車(chē)床的功能要求進(jìn)行選擇配置。

銑削動(dòng)力頭

數控車(chē)床刀架上安裝銑削動力頭後可以大大擴展數控車床的(de)加工能力。如:利用(yòng)銑削動(dòng)力頭進行軸向鑽孔和銑削軸向槽。

數(shù)控車床的(de)刀具

在數(shù)控車床或車削加工(gōng)中心上車削零件時,應根據車床(chuáng)的刀架結構和可以安裝刀具的數量,合理、科學(xué)地安排刀具在刀架上的位置,並注意(yì)避免刀具在靜止和工作時,刀具與數控車床、刀具與工件以(yǐ)及刀具相互之間的幹涉現象。

四、數(shù)控車床組成(chéng)

主機,他是數控車床的主體,包括數控車床身、立柱、主軸、進給機構等機械(xiè)部件。他是用於完成各種切削加工的機械部件。數控(kòng)裝(zhuāng)置,是數(shù)控車床(chuáng)的(de)核心,包括硬件(印刷電路板、CRT顯示器、鍵盒、紙帶閱讀機等)以及相應的軟件,用於(yú)輸入數字化的零件程序,並完成輸入信息的存儲、數據的變(biàn)換、插補運算以及實現(xiàn)各種控製功(gōng)能。

驅動(dòng)裝置,他是數控車床執行機構的驅動部(bù)件,包括主軸驅動單元(yuán)、進給單元(yuán)、主(zhǔ)軸電機及進(jìn)給電機等。他在數控裝置的控(kòng)製下(xià)通過電氣或(huò)電(diàn)液伺服係(xì)統實現主軸(zhóu)和進給驅動。當(dāng)幾個進(jìn)給聯動時,可以完成定位、直線(xiàn)、平麵曲線(xiàn)和空(kōng)間曲線(xiàn)的加工。

輔助裝(zhuāng)置,指數控車床的一些必要的配套部件,用以確保數控車床的運行,如冷卻、排(pái)屑、潤(rùn)滑、照(zhào)明、監(jiān)測等。它包括液壓和氣動裝置、排屑裝置(zhì)、交(jiāo)換工作台、數控轉台(tái)和數控分度頭,還包括刀具及監控(kòng)檢測裝置等。

編程及其他附屬設備,可用來在機外進行零件(jiàn)的程序編製、存儲等。

自從1952年美(měi)國麻省理工學院研製出世界上數控車床(chuáng)以來,數控車床在製(zhì)造(zào)工業,特(tè)別是在汽車(chē)、航空航天、以及軍事工業中被廣泛地應用,數控技術無論在硬(yìng)件和軟件方麵,都有飛速發展。

五、安裝方法

起吊和運輸

數(shù)控車床的起吊,應使用(yòng)製造廠提供的_起吊工具,不允許采用其他方法進行。不需要(yào)_起(qǐ)吊工具,應采用鋼絲繩按照說明書規定部(bù)位起吊。

基礎及位置

數控車床(chuáng)應安裝在牢固的基礎上,位置應(yīng)遠離振源;避免陽光(guāng)照射和熱輻射;放置在幹燥的地方,避免潮濕和氣流的影響。數控車床附近若有振源,在基礎四周要設置(zhì)防振溝。

數控(kòng)車床的安裝(zhuāng)

數(shù)控車床放置於(yú)基礎上,應在自由狀態下找(zhǎo)平,然後將(jiāng)地腳螺栓均勻地鎖緊。對於普通數控車床,水平儀讀數不高於0.04/1000mm,對於高精度的數控車床,水平儀不高於0.02/1000mm。在測量安裝精度時,應在恒定溫度下進(jìn)行,測量工具(jù)需經一段定溫時間後再使(shǐ)用。數控車床安(ān)裝時應竭力避免使數控車床產生強迫變形的安裝(zhuāng)方法。數控車床安裝時不應隨便拆下數控車床的某些部件,部件的拆卸(xiè)可能導致數控車床內(nèi)應力的重新分配,從而影響數(shù)控車(chē)床精度。

編程及其他附屬設備,可用來在機外進行零件(jiàn)的程序編製、存儲等。

自從1952年美(měi)國麻省理工學院研製出世界上數控車床(chuáng)以來,數控車床在製(zhì)造(zào)工業,特(tè)別是在汽車(chē)、航空航天、以及軍事工業中被廣泛地應用,數控技術無論在硬(yìng)件和軟件方麵,都有飛速發展。

五、安裝方法

起吊和運輸

數(shù)控車床的起吊,應使用(yòng)製造廠提供的_起吊工具,不允許采用其他方法進行。不需要(yào)_起(qǐ)吊工具,應采用鋼絲繩按照說明書規定部(bù)位起吊。

基礎及位置

數控車床(chuáng)應安裝在牢固的基礎上,位置應(yīng)遠離振源;避免陽光(guāng)照射和熱輻射;放置在幹燥的地方,避免潮濕和氣流的影響。數控車床附近若有振源,在基礎四周要設置(zhì)防振溝。

數控(kòng)車床的安裝(zhuāng)

數(shù)控車床放置於(yú)基礎上,應在自由狀態下找(zhǎo)平,然後將(jiāng)地腳螺栓均勻地鎖緊。對於普通數控車床,水平儀讀數不高於0.04/1000mm,對於高精度的數控車床,水平儀不高於0.02/1000mm。在測量安裝精度時,應在恒定溫度下進(jìn)行,測量工具(jù)需經一段定溫時間後再使(shǐ)用。數控車床安(ān)裝時應竭力避免使數控車床產生強迫變形的安裝(zhuāng)方法。數控車床安裝時不應隨便拆下數控車床的某些部件,部件的拆卸(xiè)可能導致數控車床內(nèi)應力的重新分配,從而影響數(shù)控車(chē)床精度。

相關產品

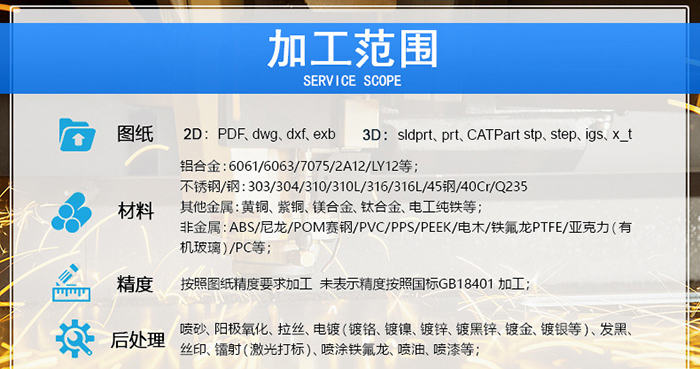

滄州97视频精密機械製(zhì)造有限公(gōng)司從(cóng)事與於(yú)不鏽鋼316零(líng)件加工,北京數控車床加(jiā)工廠具備豐富的行業經驗,加工工藝人員技術過硬,可解決從設計到(dào)加工完(wán)成交付成品一係列服務。

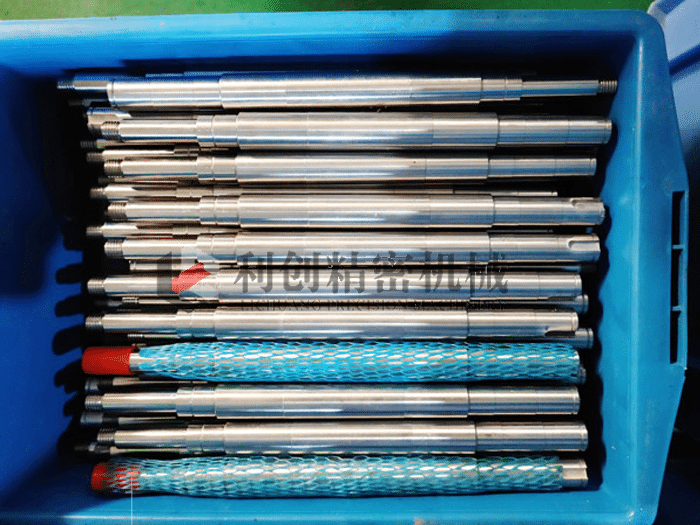

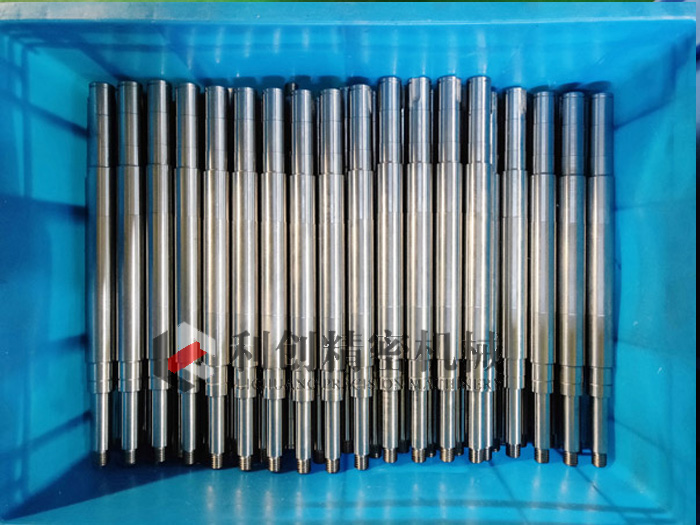

40Cr鋼CNC精密加工、鋼Q235零件數控加工主(zhǔ)要是從工件的精度要(yào)求,表麵光(guāng)潔度及行位公差來(lái)確定使用什麽工藝(yì)來加工用CNC加工,北京(jīng)45號鋼零件車(chē)床加工(gōng)外協是使用一般的(de)加工機床進行的車、銑(xǐ)、磨、線切割、鉗(qián)加工。精密加工指的是精磨、精鏜、慢走絲線切割加工、數控機床加工、鉗工研磨、拋光等。超精密加工指的是鏡麵磨加工、鉗(qián)工精研(yán)等。

本公司對(duì)車床外協廠、零件車削加工外協的難點進行研(yán)究分析,並利(lì)用公司原有設備,有(yǒu)針對性的進行工裝設計(jì),北京數控車(chē)床加工工序的加工變得簡單、快捷。不僅確保(bǎo)了該零件的(de)加工精度,同時也省(shěng)去(qù)了外協(xié)的加工(gōng)費用(yòng)。

產品展示

機械(xiè)加工零部件不鏽鋼零件加工黃銅零件加工鋁合金零件加工液壓閥座加工鋼件加工工程塑料零件加工車床加工機床鑄鐵件加工銑床加工自動化設備定製壓鑄模具-熱鍛模具-注塑模具-研發製造機床鑄件加工鋁合金機械零部件的加工與生(shēng)產北京機械加工外協CNC精密非標(biāo)零件加工機床副工(gōng)作(zuò)台北京鑄鋼件機加工廠機床基座機床(chuáng)配件加(jiā)工黃銅配件加工機加工零件五金配件加工北(běi)京機(jī)械(xiè)加工數控車床零部件外協機械配件CNC精密非標加工廠北京周邊機械加工廠天津(jīn)周邊機械(xiè)加工(gōng)廠鋁合金(jīn)零件加工車床機械加工

機械加工知識

聯係方(fāng)式

滄州97视频精密機械製造有限公司

地址:滄州市運河區南陳屯鄉(xiāng)張莊子村3區26號

聯係人:葛經理

銷售熱線: 010-87675292

技術(shù)支(zhī)持: 13911941253

郵箱(xiāng):yatosata@163.com

公司地址:河北省滄州市運河區南陳屯鄉張莊子村3區26號 郵編:062150 電話:010-87675292 傳真:010-87675292 聯係人:葛經理 手機:13911941253 QQ:471758003 網址:http://www.csliwz.com 郵箱:yatosata@163.com

滄州利(lì)創精密機械製造有(yǒu)限公司 2011(C)版權所有並對(duì)網站所有內容保留解釋權 冀ICP備2020030370號-1

冀公網安備13090302000404號

PowerBy:速貝·網搜寶(bǎo) 網站建(jiàn)設:中科四方