液壓閥座加工工藝-滄州97视频精密機械製造有限(xiàn)公司

液壓(yā)閥座加工工藝

發布時間:2024/6/15 8:16:40

液壓閥座加(jiā)工的應用非常廣泛,幾乎涵蓋了所有需要(yào)高精度控製和穩(wěn)定操作的工業領域,液壓閥在工(gōng)程機械中扮演著至關重要的角色,如挖掘機,鏟車,壓路機,推土機等,這些設備(bèi)中的液壓閥主要用於控製油缸,油泵,馬達,閥門,方向盤等液壓元件的動作,實現(xiàn)控製(zhì)和工作(zuò).

液壓閥座加工的應用廣泛涉及工程機械、汽車、船舶、冶金礦山、航空航天和軍事工業等多個領(lǐng)域。在這些領域(yù)中,液壓閥通(tōng)過控製液壓係統的壓力、流量和方向等參數,實現各種複雜動作和功能的控(kòng)製,為各種設備(bèi)和係統的正常運行提供了重要。

材料準備:

選擇合適的金屬材料,如(rú)鋼材、銅材等,並確保材料的質量符合要(yào)求(qiú)。

根據產(chǎn)品的設計要求,對原材料進行切割、鍛造(zào)等加工,將其加工成各種(zhǒng)零部(bù)件(jiàn)的形狀(zhuàng)和尺寸。

加工製造:

粗加工:使用車床、銑床等機床對零部件的外形進行初步加工,形成基(jī)本形狀和(hé)尺寸。

精密加工:通過磨床、鏜床等精(jīng)密機床對零部件進行進一步的(de)加工,確保零部件的尺寸精度和表麵(miàn)光潔度。

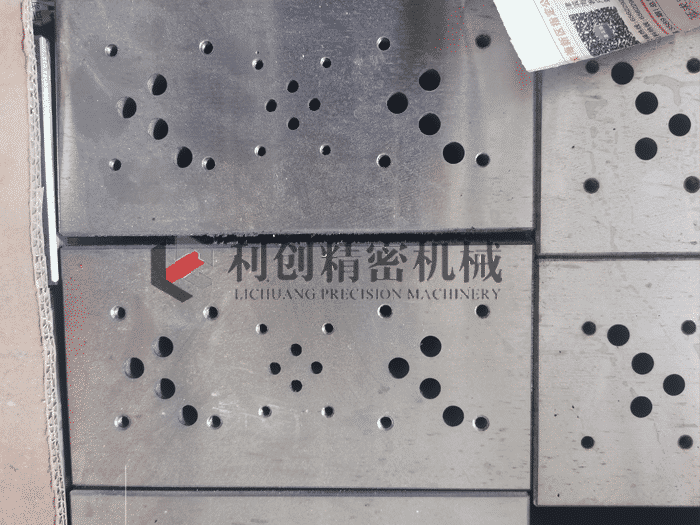

加工過程中,可能涉及切削加工、鑽孔和鐵削、研磨等(děng)特殊工藝,這些工藝都需要在數控機床上完(wán)成,並使(shǐ)用夾具、鉗爪和釺具等(děng)輔(fǔ)助設備來固定工件,以加工精度。

液壓閥的閥(fá)芯和閥孔的加工精度要求特(tè)別高,如閥芯(xīn)與閥孔的配(pèi)合間(jiān)隙、圓度和圓柱度的允差等都需要嚴格控製。

熱處理與表麵處理:

熱處理:通過熱處理工(gōng)藝提高液壓閥的硬度和耐磨性。

電鍍:在表麵形成一層防護膜,提高耐蝕性。

噴塗:提高液壓閥的表(biǎo)麵光潔度和耐(nài)蝕性。

裝配調試:

將加工好(hǎo)的各個零部件按(àn)照設計要求進行組裝。

嚴格控(kòng)製零部件的裝配間隙和(hé)密封性能,確保液壓閥的正常工作。

裝配完成後,進行液壓閥(fá)的調(diào)試,包括壓力測試、流量(liàng)測試等,以確保液壓閥(fá)的性(xìng)能符合要求。

質量檢驗:

對液壓閥的各(gè)項性能指標進行檢測,包括密封性能、耐壓性能(néng)、流量特性等。

檢查液壓閥的外觀質量,確保產品外觀無損(sǔn)傷、無(wú)劃痕等缺陷。

在加工過程(chéng)中,需要注意(yì)以下幾點:

製定(dìng)合(hé)理的工藝方案:根據液壓閥的結構和(hé)要求,選擇合適的機床、刀具和工藝,製定出合理的加工方案,以提高加工效率和質量。

物料質量:選擇質量好、加工性能穩定的(de)物料,並進行必要(yào)的預處理,以加工的順利進行和產品的質量穩定。

注(zhù)意加工精度:液壓閥的加工精度要求(qiú)較高,需要采用精密機床和刀具,嚴格控(kòng)製加工(gōng)精度和表(biǎo)麵質量。

嚴格檢驗和測試:加工好的液壓閥需(xū)要(yào)進行嚴格的檢驗和測(cè)試,以確保產品的質量和可靠性。

加強安全管理:在液壓閥(fá)座加工(gōng)過程中,需(xū)要加強安(ān)全管理,采取必要的安全措施,如穿戴安全防護裝備、保持機(jī)床和刀具的良好狀態等,以確保人(rén)身安全和設備的正常運轉。

來源:滄州97视频精密機械製造有限公司

相關產品

鋁合(hé)金零件(jiàn)加工具有輕質高強度、良好的耐腐性能、優良(liáng)的導電性能以及易加工性等特點(diǎn)。在加工過程中,需要選擇合適的加工方法、控製切(qiē)削參數和刀具選擇、防止工件變形以及控製加工精度(dù)等(děng)方麵的問(wèn)題。

北京機械加工生產廠家_97视频精密機械,承接各種非(fēi)標零部件加工,數控車床加工,機床鑄鐵件加工,不鏽鋼零(líng)件加工,黃銅(tóng)零件加工,定製鋁合(hé)金零件加工,銑床加工,壓鑄模具,自動化設備定

鋁合金(jīn)零件加工是指對鋁製品進(jìn)行_產,如鋁合金板材,鋁合金卷材等。97视频精密機械致力於為客戶提供各類高品質精密零部件,為您提供一(yī)站式(shì)工業配套服務承接(jiē)各類數(shù)控車床零部件外協非標件加工。

產品展示

機械加工(gōng)零部件不鏽鋼零件加工(gōng)黃銅零件(jiàn)加工鋁合金零件加工液壓閥座加工鋼件加工工程塑料零件加工車床加(jiā)工機床鑄鐵件加工銑床加工自動化設備定製(zhì)壓鑄(zhù)模具-熱(rè)鍛模具-注塑模具-研(yán)發製造機床鑄件加工鋁合金機械零部件的加工與生產(chǎn)北京機械加工外協CNC精密非標零件加工機床副工作台北京鑄鋼件機加工廠機床基(jī)座機床配件加工黃銅配件加工機加工零件五金配(pèi)件加工北京機械加工數(shù)控車床零部件(jiàn)外協機械配件CNC精(jīng)密非(fēi)標加工(gōng)廠北(běi)京周邊機(jī)械加工廠天津周邊機械加工廠鋁合金零件加工車床機械加工

常見問(wèn)題

行業資訊

聯係(xì)方式

滄州97视频精密(mì)機械製造有(yǒu)限公司

地址(zhǐ):滄州市運(yùn)河區南(nán)陳屯鄉張莊子村3區26號(hào)

聯係人:葛經理

銷售熱線: 010-87675292

技術(shù)支持: 13911941253

郵箱(xiāng):yatosata@163.com

公司地址:河北省滄州(zhōu)市運河區(qū)南陳屯鄉張莊子村3區26號 郵編(biān):062150 電話:010-87675292 傳真:010-87675292 聯係人(rén):葛(gě)經理 手機:13911941253 QQ:471758003 網址:http://www.csliwz.com 郵箱:yatosata@163.com

滄州利(lì)創精密機械製造有(yǒu)限公司 2011(C)版權所有並對網站所有內容保留解釋權 冀ICP備2020030370號-1

冀公(gōng)網安備13090302000404號

PowerBy:速貝·網搜寶 網站(zhàn)建設:中科四方