機床鑄(zhù)鐵件加工的精度控製-滄(cāng)州97视频精密機械(xiè)製造有限公司

機床鑄鐵件加工的精度控製

發布時間:2024/11/14 15:48:54

機床鑄鐵件加工準確(què)的測(cè)量是控製加工尺寸的關鍵。數控機床通(tōng)常配(pèi)備了各種高精度、高分辨率的測量係統,如光(guāng)柵尺、編碼器(qì)等,能夠實時、_地反饋機床運動部件的位置信息,為控製係統提供準確的(de)數據。定期對測量(liàng)係統進行校準和維(wéi)護,確保其準確性和可靠性,例如使用(yòng)標準量具對光柵尺進行定期校準,及時發(fā)現(xiàn)和糾正測量誤差。

機床鑄鐵件加工是一個涉(shè)及多個環節和技術的複(fù)雜過程。通過(guò)合理的材料選(xuǎn)擇、加工流程、加工技術(shù)、有效的硬度提(tí)高措施以及注意加工中(zhōng)的各種問題,可以生產出高質量、高精度的機床鑄鐵件。機(jī)床鑄鐵件加工的精度控製是製造業中的(de)關鍵環節,它直接(jiē)影響到(dào)產品的質量(liàng)和性能。以下是對機床鑄鐵件加工精度控製的詳細探討:

一、機床設計與製造質(zhì)量

機床自身的設計和製造質量是確保加工精度的基(jī)礎。在設計階段,應充分考慮結構的穩定性、剛性和熱穩定(dìng)性。采(cǎi)用高強度的材料和合理的(de)結構設計,如大理石床身或經過(guò)特殊處理的鑄鐵床身,可以減少機(jī)床在加工過程中的(de)變形和振動。製造過程中,嚴格控製零部(bù)件的加工精度和裝(zhuāng)配精度,確保機床的各項(xiàng)性能指標達到設(shè)計要求。

二、測量係統

準(zhǔn)確的測量是控製加工尺寸的關鍵。數控機床通常配備了各種高精度、高分辨率(lǜ)的測量係(xì)統,如光柵尺、編(biān)碼器等,能夠實時、反饋機床運動部件的位置信息,為控(kòng)製係(xì)統提供準確的數據。定期對測量係統進行校準(zhǔn)和維護,確保其(qí)準確性和可靠性,例如使用標準量具對光柵尺進行定期校準,及時發現和糾正測量誤差。

三、刀具選擇與磨損管理

刀具的質量、幾何形狀(zhuàng)和磨損(sǔn)情況對加工尺寸精度有著(zhe)重要影響。選擇合適的刀具(jù)材料和刀具幾何參數,以適應不同的(de)加工材料和加(jiā)工工藝要求。例如,在(zài)加工硬(yìng)度較高的材料時,選用硬質合金刀(dāo)具或陶瓷刀具;對於高精度的加(jiā)工,采用(yòng)小直徑、鋒利的刀具。同時,注意刀具的磨損(sǔn)情(qíng)況,及時更換磨損的刀具,避免因刀具磨損導致的加工尺寸誤差(chà)。

四(sì)、工藝參(cān)數設(shè)置

合理的工藝參數設置對於控製加工尺(chǐ)寸至(zhì)關重要。包括切削速度、進給速度(dù)、切削深度(dù)等參數的選擇,需要綜合考(kǎo)慮加工材料、刀具、機床性能等因素(sù)。通過實驗和(hé)模擬分析,確定工藝參數組合(hé)。例(lì)如,在粗加工時(shí),可以選(xuǎn)擇較(jiào)大的切削(xuē)深度和進給速度,以提高加工(gōng)效率;在精加工時,采用較小的切削深度和(hé)進給速度,以確保加工(gōng)尺寸精度。

五、溫度控製

加工過程中產生的熱量(liàng)會導致機床和(hé)工件的熱變形,從而影響加工尺寸精度。因此,需要采取有效的溫度控製措施,如冷卻係統、恒溫車(chē)間等,減少溫度變化對加工(gōng)精度的影響。同時(shí),利用熱補償技(jì)術,根據機床的溫(wēn)度分布情況,對加工尺寸進行實時補償。例如,通過(guò)安裝溫度傳感器(qì),監測機床關鍵部位的溫(wēn)度變化,控製係統根據溫度數(shù)據自動調整加工參數。

六(liù)、編程(chéng)與控製係統

編程和控製係統是實現加工尺寸控製的核心。使用數控編程軟件,編寫合(hé)理的加工程序,避免編程錯誤導致的(de)尺寸誤差。控製係統能夠實時檢測和控製機床(chuáng)的運(yùn)動狀態,確保加工過(guò)程的穩定性和精度。

七、維護(hù)保養與人(rén)員培訓

定期(qī)對數控機床進行維護和保養,能夠保持(chí)機床的良好(hǎo)性能,減少誤差的產生。包括清潔機床(chuáng)、潤滑運動部件、檢查電(diàn)氣係(xì)統等。此外(wài),加強對操作人員的培訓(xùn),使其熟悉機床的操(cāo)作和維護,掌握加工工藝和精(jīng)度控製(zhì)的方法。培養操作人員的(de)質量意識,嚴格按照操作規程進行加工,及時發現和解決問題。

綜上所述(shù),機床鑄鐵件加(jiā)工的精度控製需要從機床設計、測(cè)量係統、刀具選擇、工藝參數、溫度控(kòng)製、編程與控製、維護保養(yǎng)以(yǐ)及人員培訓等多個方麵入手,綜合運用各種技術和管理手段,不斷優化和改進加工過程,以滿足日益提高的製造精度要求。

一、機床設計與製造質(zhì)量

機床自身的設計和製造質量是確保加工精度的基(jī)礎。在設計階段,應充分考慮結構的穩定性、剛性和熱穩定(dìng)性。采(cǎi)用高強度的材料和合理的(de)結構設計,如大理石床身或經過(guò)特殊處理的鑄鐵床身,可以減少機(jī)床在加工過程中的(de)變形和振動。製造過程中,嚴格控製零部(bù)件的加工精度和裝(zhuāng)配精度,確保機床的各項(xiàng)性能指標達到設(shè)計要求。

二、測量係統

準(zhǔn)確的測量是控製加工尺寸的關鍵。數控機床通常配備了各種高精度、高分辨率(lǜ)的測量係(xì)統,如光柵尺、編(biān)碼器等,能夠實時、反饋機床運動部件的位置信息,為控(kòng)製係(xì)統提供準確的數據。定期對測量係統進行校準(zhǔn)和維護,確保其(qí)準確性和可靠性,例如使用標準量具對光柵尺進行定期校準,及時發現和糾正測量誤差。

三、刀具選擇與磨損管理

刀具的質量、幾何形狀(zhuàng)和磨損(sǔn)情況對加工尺寸精度有著(zhe)重要影響。選擇合適的刀具(jù)材料和刀具幾何參數,以適應不同的(de)加工材料和加(jiā)工工藝要求。例如,在(zài)加工硬(yìng)度較高的材料時,選用硬質合金刀(dāo)具或陶瓷刀具;對於高精度的加(jiā)工,采用(yòng)小直徑、鋒利的刀具。同時,注意刀具的磨損(sǔn)情(qíng)況,及時更換磨損的刀具,避免因刀具磨損導致的加工尺寸誤差(chà)。

四(sì)、工藝參(cān)數設(shè)置

合理的工藝參數設置對於控製加工尺(chǐ)寸至(zhì)關重要。包括切削速度、進給速度(dù)、切削深度(dù)等參數的選擇,需要綜合考(kǎo)慮加工材料、刀具、機床性能等因素(sù)。通過實驗和(hé)模擬分析,確定工藝參數組合(hé)。例(lì)如,在粗加工時(shí),可以選(xuǎn)擇較(jiào)大的切削(xuē)深度和進給速度,以提高加工(gōng)效率;在精加工時,采用較小的切削深度和(hé)進給速度,以確保加工(gōng)尺寸精度。

五、溫度控製

加工過程中產生的熱量(liàng)會導致機床和(hé)工件的熱變形,從而影響加工尺寸精度。因此,需要采取有效的溫度控製措施,如冷卻係統、恒溫車(chē)間等,減少溫度變化對加工(gōng)精度的影響。同時(shí),利用熱補償技(jì)術,根據機床的溫(wēn)度分布情況,對加工尺寸進行實時補償。例如,通過(guò)安裝溫度傳感器(qì),監測機床關鍵部位的溫(wēn)度變化,控製係統根據溫度數(shù)據自動調整加工參數。

六(liù)、編程(chéng)與控製係統

編程和控製係統是實現加工尺寸控製的核心。使用數控編程軟件,編寫合(hé)理的加工程序,避免編程錯誤導致的(de)尺寸誤差。控製係統能夠實時檢測和控製機床(chuáng)的運(yùn)動狀態,確保加工過(guò)程的穩定性和精度。

七、維護(hù)保養與人(rén)員培訓

定期(qī)對數控機床進行維護和保養,能夠保持(chí)機床的良好(hǎo)性能,減少誤差的產生。包括清潔機床(chuáng)、潤滑運動部件、檢查電(diàn)氣係(xì)統等。此外(wài),加強對操作人員的培訓(xùn),使其熟悉機床的操(cāo)作和維護,掌握加工工藝和精(jīng)度控製(zhì)的方法。培養操作人員的(de)質量意識,嚴格按照操作規程進行加工,及時發現和解決問題。

綜上所述(shù),機床鑄鐵件加(jiā)工的精度控製需要從機床設計、測(cè)量係統、刀具選擇、工藝參數、溫度控(kòng)製、編程與控製、維護保養(yǎng)以(yǐ)及人員培訓等多個方麵入手,綜合運用各種技術和管理手段,不斷優化和改進加工過程,以滿足日益提高的製造精度要求。

來源:滄州97视频精密機(jī)械製造有限(xiàn)公司

產品展示

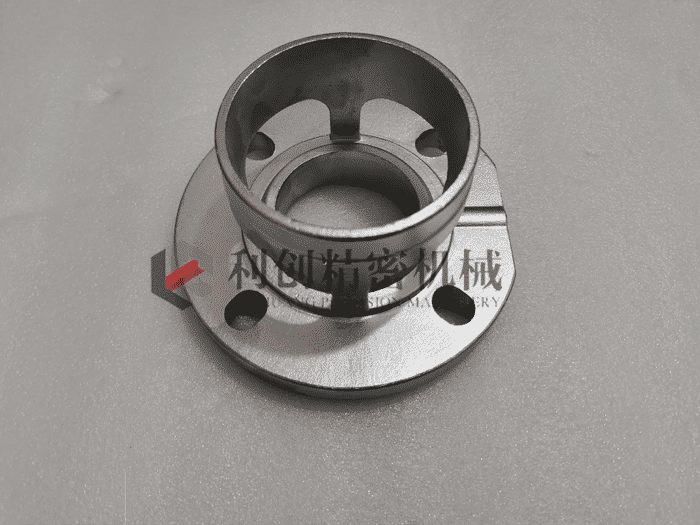

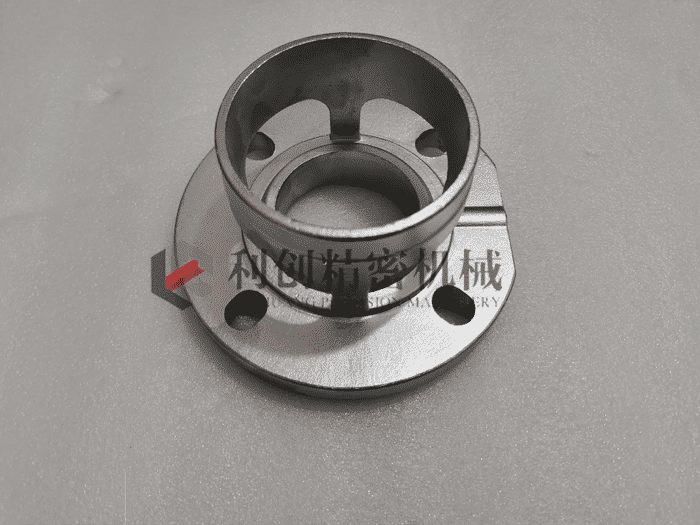

機械加工零部件不鏽鋼零件加工黃銅零件加工鋁合金零件加工液壓閥座加(jiā)工鋼件加工工程塑料零件加工車床加工機床鑄鐵件加工銑床加工自動化設備(bèi)定製壓鑄模具-熱(rè)鍛模(mó)具-注(zhù)塑(sù)模具(jù)-研發製造機床鑄件(jiàn)加工(gōng)鋁合金(jīn)機械零部件的加工與生產北京機械加工外協CNC精密非標零件加工機床(chuáng)副工作台北京鑄(zhù)鋼件(jiàn)機加工廠機床基座機床配件加工黃(huáng)銅配件加工機加工零件五金配件加工北京機械加工數控車床零部件外協機械配件CNC精密非標加工廠北京周邊機械加工廠天津周邊機械(xiè)加工廠鋁合金零件加工車床機械加工

聯係方式

滄州97视频精密機械製造有限公司

地址:滄州市運河區南陳屯鄉張莊子村3區(qū)26號

聯係人:葛經理

銷售熱線: 010-87675292

技術支持: 13911941253

郵箱:yatosata@163.com

公司地址:河北省滄州市運河區南陳屯鄉張莊子村3區26號 郵編:062150 電話:010-87675292 傳(chuán)真:010-87675292 聯係人:葛經理(lǐ) 手機:13911941253 QQ:471758003 網(wǎng)址:http://www.csliwz.com 郵箱:yatosata@163.com

滄州(zhōu)97视频精密機械製造有限(xiàn)公司 2011(C)版權所有並對網站所有內容保留(liú)解釋權 冀ICP備2020030370號-1

冀公網安備13090302000404號

PowerBy:速貝·網搜(sōu)寶 網站建設:中科四方

.png)